新能源之都潮涌常州,浪激千里。

今年8月,《常州市加快構建新能源汽車零部件產業(yè)生態(tài)工作方案》公布。在這份《方案》中,常州經開區(qū)給自己提了個新要求——發(fā)力打造細分領域汽車零部件產業(yè)集群,目標是今年新能源汽車產業(yè)發(fā)展規(guī)模達到90億元,至2025年達到150億元。

撐起其雄心的,除了100多家新能源產業(yè)鏈企業(yè)“家底”,更有其自身的“軟硬實力”。

一手抓傳統(tǒng)企業(yè)轉型、一手促新興企業(yè)引育。近兩年來,常州經開區(qū)錨定新能源汽車全產業(yè)鏈,瞄準電池、電機電控、制造裝備等新興技術,以新龍頭帶動老企業(yè)轉型,不斷完善新能源汽車核心零部件產業(yè)鏈。眾多企業(yè)加速轉入“新”賽道,澎湃出了“新”動力。

確認電機下線測試數(shù)據(jù)

早布局 “跨界”掘金

2015年,新能源汽車“小荷才露尖尖角”,位于常州經開區(qū)的中車戚墅堰所便站上了“風口”,向新能源汽車驅動系統(tǒng)“掘金”。

作為軌道交通產業(yè)的龍頭企業(yè),2016年,中車戚墅堰所響應中央“創(chuàng)新創(chuàng)業(yè)”的號召,創(chuàng)新性地提出“單元式創(chuàng)業(yè)組織”業(yè)務運作模式,引導青年投身企業(yè)經營和改革發(fā)展。

新能源汽車驅動系統(tǒng)單元式創(chuàng)業(yè)組織成立后,業(yè)務團隊從公司優(yōu)勢傳動領域出發(fā),調研行業(yè)需求,確定將新能源汽車驅動系統(tǒng)業(yè)務作為突破方向,逐步確立了兩條技術路線。

“研制過程中,最難的是NVH優(yōu)化。”“創(chuàng)主”王學顯說。新能源汽車體感要求高,衡量舒適度的一大指標就是噪聲分貝。“高鐵齒輪傳動裝置的降噪技術給我們提供了一些經驗。但高鐵的噪聲可接受范圍比汽車高,只做到這一程度是不夠的。”在汲取軌道交通經驗的基礎上,創(chuàng)客團隊與汽車行業(yè)深度交流,通過數(shù)十次的優(yōu)化及試驗摸索,最終實現(xiàn)了在車輛全工況內噪聲不超過75分貝的效果。

“2021年8月,我們和國內知名汽車懸架企業(yè)達成供貨協(xié)議,簽訂了批量新能源汽車傳動裝置訂單,該產品和懸架集成用于新能源6米商用車出口車型。”王學顯說,這份訂單實現(xiàn)批量銷售的傳動裝置,采用高強度鋁合金箱體和高精度齒輪,高效節(jié)能、可靠性高、NVH性能優(yōu)異。產品與高速驅動電機、獨立懸架、傳動半軸匹配形成動力總成,給整車提供集中驅動力。

目前,在新能源汽車驅動領域,企業(yè)已形成了斷開式集中驅動橋、整體式集中驅動橋、輪邊及輪轂集成驅動系統(tǒng)3大核心產品平臺,涵蓋新能源公交客車、物流環(huán)衛(wèi)車、智能農機移動裝備、特種車輛等。

新賽道 延鏈發(fā)展

機器排布緊湊,員工操作有條不紊,物料通過傳送帶經過多道工位自動加工……位于潞城街道的尼得科凱宇汽車電器有限公司雖然規(guī)模不大,知名度卻不小,已成為國內汽車電器關鍵部件的龍頭制造企業(yè)。

企業(yè)副總經理邱高峰介紹,緊緊抓住新能源汽車和節(jié)能型傳統(tǒng)汽車對電機的需求,尼得科凱宇從2015年起研發(fā)無刷電子剎車電機,并在2016年實現(xiàn)量產。目前企業(yè)生產的EPS無刷電機為眾多汽車主機廠提供直接或二級配套。

“傳統(tǒng)汽車耗能較高、污染較重,新能源汽車不僅要解決這些問題,還要在智能化、網絡化新技術應用中取得突破。比如實現(xiàn)智能駕駛,剎車電機就得是兼具節(jié)能和安全的關鍵產品。”邱高峰說。

早前,這項技術掌握在國外供應商手中,為了弄清剎車電機所必須具備的性能要求,企業(yè)結合客戶需求,努力自主研發(fā)。“這一過程極其需要耐心,僅一個設計驗證,前前后后要做30—40項試驗。各類檢測設備40多臺,提供大量的實驗手段,給公司研發(fā)和生產高效率、低能耗的產品提供大量的驗證數(shù)據(jù)。”企業(yè)生產研發(fā)部部長王福說。

憑借在汽車領域的多年技術儲備,僅半年時間,由尼得科凱宇生產的電子剎車電機就通過了德國專業(yè)機構的認證,也贏得客戶信賴。“國內首臺新能源汽車電子剎車電機就由尼得科凱宇制造。”邱高峰自豪地說。

近年來,尼得科凱宇堅持創(chuàng)新驅動發(fā)展,每年將不低于銷售額3%—5%的費用作為研發(fā)經費,支持新品開發(fā)與工藝改進,并借著國內新能源汽車自主品牌的崛起,銷售一路上揚,今年銷售額有望同比增長60%。

向未來 引領航向

電池作為新能源汽車核心部件,其“絕緣、隔熱、阻燃、防火”是新能源汽車安全的重要環(huán)節(jié)之一,隨著新能源汽車市場的快速發(fā)展,電芯絕緣逐漸向性能優(yōu)異、施工更高效的涂裝解決方案發(fā)展。位于遙觀鎮(zhèn)新材料產業(yè)園的芯科眾聯(lián)新材料(常州)有限公司在起步階段便瞄準了鋰電池隔膜用安全涂層納米材料,也被業(yè)內稱為絕緣涂層。

“這里營商環(huán)境好、產業(yè)鏈齊全,我們更多地要做技術攻關,拓展新項目。”2018年落戶常州經開區(qū)后,企業(yè)總經理崔巍目標明確,在細分領域引領新方向和技術指標。

在鋰電池磁性異物方面,行業(yè)的管控十分重要,鋰電池中的磁性雜質顆粒會影響電池的安全性能,嚴重的可導致電池燃爆。從動力電池進入大眾視野后,芯科在同類企業(yè)里便最早注重管控,“原材料受限的情況下,我們在全流程生產中加入了對磁性異物的管控。”崔巍解釋,從原材料到生產環(huán)境,甚至是風帶來的異物都可能影響生產,“道道是關口,要逐一分析和把控,才能讓我們的產品達到比較理想的水平。”崔巍說,通過行業(yè)專業(yè)儀器測試,芯科產品中的磁性異物顆粒數(shù)僅為行業(yè)平均水平的三分之一,實現(xiàn)行業(yè)領先。

在此過程中,通過技術升級,芯科眾聯(lián)率先將涂層材料顆粒中值粒徑實現(xiàn)了納米化,處于國際領先水平。“花了1年時間,我們用相對友好的工藝方式實現(xiàn)這一結果。”崔巍表示,這一工藝還在試驗階段,一旦通過驗證,不僅降低了成本,還有望實現(xiàn)量產。

瞄準鋰電池和車載方面導熱材料,以及固態(tài)鋰電池電解質方面,崔巍已在謀劃下一個增長點,“每年保持8%—10%研發(fā)投入,后期新項目陸續(xù)落地后,我們還將面臨產能擴大。”

從小步快走到穩(wěn)步發(fā)展,芯科眾聯(lián)已經具備了1500噸材料的月生產能力,預計保持40%—50%的增長態(tài)勢。

特別推薦?上海國際客車展現(xiàn)場參觀報名

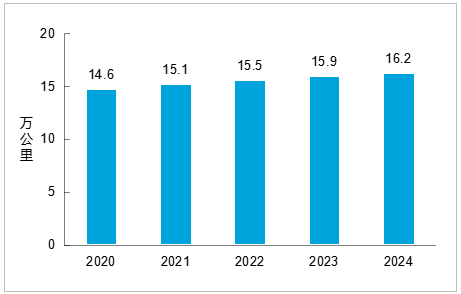

2024年交通運輸行業(yè)發(fā)展統(tǒng)計公報 交通運輸部 2024年是中華人民共和國成立75周年,也是實現(xiàn)“十四五”規(guī)劃目標任務的關鍵一年。面對外部壓力加大、內部困難增多的復雜嚴峻形勢,交通運輸行業(yè)深入貫徹習近平總書記關于交通強國的重要論述,全面落實黨的二十大和二十屆二中、三中全會精神,按照黨中央、國務院決策部署,埋頭苦干、擔當奉獻,扎實推進高質量發(fā)展,各項目標任務順利完成,為推動經濟社會平穩(wěn)發(fā)展、建設社會主義現(xiàn)代化強國提供了堅強的交通運輸保障。 一、基礎設施 (一)鐵路。 年末全國鐵路營業(yè)里程16.2萬公里,其中高鐵營業(yè)里程4.8萬公里。投產新線3113公里,其中高鐵2457公里。鐵路復線率為60.8%,電化率為76.2%。 圖1? 2020-2024年年末全國鐵路營業(yè)里程 (二)公路。 年末全國公路里程549.04萬公里,比上年末增加5.35萬公里。 圖2? 2020-2024年年末全國公路里程 年末全國四級及以上等級公路里程534.47萬公里,比上年末增加7.46萬公里,占公路里程比重為97.3%、提高0.4個百分點。其中,二級及以上等級公路里程77.75萬公里、增加1.53萬公里,占公路里程比重為14.2%、提高0.1個百分點;高速公路里程19.07萬公里、增加0.70萬公...